Пре неколико година, појам "вештачког камена" у Русији није био познат. А што се тиче употребе завршних материјала направљених овом технологијом, мало је чуло.

Пре неколико година, појам "вештачког камена" у Русији није био познат. А што се тиче употребе завршних материјала направљених овом технологијом, мало је чуло.

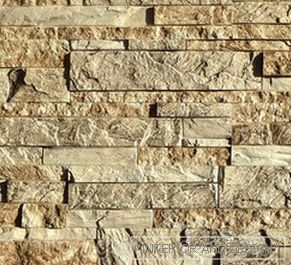

Али недавно производи из вештачког камена све више добијају наше грађевинско тржиште. Због једноставности технологије производње, ниских иницијалних инвестиција, високе профитабилности и способности за имитацију различитих природних материјала, његова производња убрзава. Штавише, вештачки камен се широко користи не само у дизајну фасада, већ иу стварању ентеријера.

Производња вјештачких камених облика за његову производњу имају огромну вриједност.

Содержание

- 1 Врсте форме за производњу вјештачког камена

- 2 Карактеристике облика из еластичних материјала

- 3 Кратак опис и трошкови образаца

- 4 Израда калупа за вештачки камен

- 5 Технике израде вјештачког камена

Врсте форме за производњу вештачког камена

Квалитет вјештачког камена углавном се одређује материјалом из кога су калупи направљени за његову производњу, који мора испунити сљедеће захтјеве:

- Механичка снага. Облик треба да има добру јачину и истезање, не расклапајте или рукујте када се нанесе значајан напор, брзо вратите своје геометријске контуре.

- Отпорност на абразију. Образац треба да са максималним детаљима пренесе најмање обележене податке о површини камена.

- Хемијски отпор. Решење за производњу вештачког камена садржи алкалне материјале који могу довести до уништавања облика.

Тренутно постоји неколико врста формкористи се за производњу вештачког камена:

Тренутно постоји неколико врста формкористи се за производњу вештачког камена:

- Жесткие (сложени или чврсти). Од метала или пластике. Они поседују значајно недостаткеиограничавајући њихову употребу:

- олакшано олакшање готових производа;

- сложеност дизајна приликом ливења расутих производа;

- могућност оштећења готових производа и облика.

- Полу-крут (цельные или разборные). Для их изготовления используются дешевые пластик и полиуретан, резиновые каучуки горячего отвердения. Кроме недостатака, характерных для жестких форм, им присущи дополнительные недостатке:

- присуство додатне тврде љуске;

- висока потрошња изворног материјала за њихову производњу.

- Еластиц (чврст или сложен). Ово су најприкладнији типови форме и за њихову производњу користе калуп материјале следећих типова:

- формопласта;

- пластик;

- силикон;

- полиуретан;

- резина.

Карактеристике облика из еластичних материјала

Формопласт - најпримитивнији облик материјала који се користи од средине 20. века. Био је широко употребљен пре појављивања висококвалитетних еластомера, али његово вријеме је дуго прошло. Користи се у занатској производњи ниског квалитета вештачког камена.

Из заслуга Може се приметити ниска цена опреме и сировина, и недостатке укључују:

- значајно скупљање материјала током хлађења, што доводи до губитка геометријских димензија;

- мекоћа формопласта, што доводи до деформације страна производа у облику "кубичара";

- отпорност на абразију, због чега је немогуће користити при раду са бетоном;

- висок радни интензитет обраде сировина;

- здравствене опасности;

- ниска издржљивост, која захтева месечне форме ажурирања.

Пластик из-за своих недостатака мало используется для изготовления форм:

- ниска издржљивост;

- немогућност преношења свих нијанси текстуре;

- сложеност израде властитих руку;

- непријатности рада (гипсани производи се често држе калупа, што доводи до оштећења приликом ископавања).

К заслугаам относится его достаточно умеренная стоимость.

Силикон односи се на прилично већу групу еластомера у различите сврхе, значајно се разликују по својим карактеристикама. Популаран је код наших произвођача калупа који се лако ручно раде. Да би то учинили, довољно је припремити базу, силиконски раствор и један готов производ као шаблон.

Силикон односи се на прилично већу групу еластомера у различите сврхе, значајно се разликују по својим карактеристикама. Популаран је код наших произвођача калупа који се лако ручно раде. Да би то учинили, довољно је припремити базу, силиконски раствор и један готов производ као шаблон.

Њихове предности:

- идеална за ливење гипса;

- могућност самопроизводње.

Квалитетне силиконске форме израђене су само у иностранству и врло су скупе. Њихови главни недостаци:

- ниска хемијска отпорност на алкалне материјале;

- појављивање мехурића на бочним странама декоративних производа;

- сложеност бојења готових производа;

- значајна цена.

Полиуретан је најчешћи материјал за производњу еластичних калупа за убризгавање, који су идеални за вибрационо ливење цемента. Оне имају следеће предности:

- користи се за рад са гипсом и бетоном;

- високо абразивная стойкость;

- лако се одваја од очвршћене површине производа;

- прецизно пребацивање површине;

- ниска цена

Истовремено, полиуретански облици имају велики број недостатака:

- присуство ваздушних мехурића на површини облика;

- квалитет облика у великој мери зависи од квалитета изворног материјала;

- када се користи јефтин полиуретан, бетон узрокује деформацију калупа;

- зависност од људског фактора (непоштовање технологије у производњи облика).

Резина се све више користи у производњи калупа топлом полимеризацијом под притиском. Обрасци се аутоматски врше на висококвалитетној опреми која омогућава стабилност њиховог квалитета. Њихове предности су:

- високо абразивная устойчивость;

- трајање рада;

- очување геометријских величина током целог трајања рада;

- гумена површина калупа добро држи пигменте на површини, што омогућава коришћење свих начина обојења вјештачког камена;

- одсуство ваздушних мехурића унутра и на површини калупа обезбеђује производе високог квалитета;

- готово савршен трансфер текстуре природног камена;

- ниски трошкови.

К недостатке относится високо стоимость оборудования для производства форм и је неопходность подготовки обслуживающего персонала.

Кратак опис и трошкови образаца

Формопласт. Такви облици издржавају од 450 до 1000 одливака, рељеф се понавља 95%, лако се обрађује (8 до 10 пута), користи се за пуњење материјала са температурама до 700Ц. Њихов трошак креће се од 550 до 1.200 рубаља / м2.

Формопласт. Такви облици издржавају од 450 до 1000 одливака, рељеф се понавља 95%, лако се обрађује (8 до 10 пута), користи се за пуњење материјала са температурама до 700Ц. Њихов трошак креће се од 550 до 1.200 рубаља / м2.

Пластик. Најјефтинији материјали који се користе за израду плочица са примитивним имитацијом камена, издржавају од 300 до 850 одливака са материјалном температуром до 700Ц. Њихов трошак креће се од 350 до 1300 рубаља / м2.

Силикон. Форма замрзавања на собној температури, имају просечну чврстоћу, издржавају до 2000 одливака у широком спектру температура ливеног материјала. Њихов трошак креће се од 1.650 до 4.300 рубаља / м2.

Полиуретан. Захтевају строго поштовање упутстава за мешање компоненти, иначе ће снага и издржљивост форми нагло смањити. Стврдњавање на собној температури и држање до 4000 одливака. Због приањања на сипане материјале захтевају много подмазивања. Њихов трошак креће се од 2.850 до 5.300 рубаља / м2.

Резина. Најчешћи материјал за обрасце, који тачно репродукује све детаље површине и издржи до 6000 одливака уз поштовање геометријских димензија производа. Користи се у широком распону температуре од -900С до +3000Ц. Њихов трошак креће се од 700 до 1600 рубаља / м2.

Израда калупа за вештачки камен

Стоимость Вештачки камен на грађевинском тржишту је леп високо. Значајно смањивање ових трошкова омогућава облик, направљен независно.

Стоимость Вештачки камен на грађевинском тржишту је леп високо. Значајно смањивање ових трошкова омогућава облик, направљен независно.

За производњу једноставних облика са глатким геометријски величине можете користити једноставне плоче или шперплоче, причвршћивати их заједно.

Для того, чтобы изготовить красивый искусственный камень, лучше всего сделать форму из силикона. Для этого је неопходно тщательно подготовить несколько оригинальных шаблонов. Натуральные камни, на основе которых создаются формы, тщательно моются и высушиваются. Для предотвращения прилипания силикона они обмазываются воском или парафином.

Готовим дрвени контейнер је неопходного размера и обмазываем его пластилином. На него укладывается натуральный камень, подготовленный в качестве шаблона.

Силикон направљене од катализатора и учвршћивача, који се темељно мешају, поштујући пропорције наведене у упутствима. Након инфузије у трајању од 30 минута, силикон калупа полако се прелије узорак. Требало би да буде добро распрострањен око њега без формирања зрачних шупљина.

Комплетна отврдњавање формы осуществляется в течение 1 — 2 суток в темном месте, защищенном от влаги. Затем дрвени контейнер аккуратно разбирается, вынимается шаблон (натуральный камень) и все — форма готова к использованию.

Технике израде вјештачког камена

Најраспрострањенији технологија чинећи вјештачки камен из цемента, финог песка и воде. Да би то учинили, цемент и песак у омјеру од 3: 1 се темељно мешају како би се добила хомогена смеша. Боја се додаје у воду, помоћу које се добијена мешавина цементно-песка мешају до дебљине павлаке.

Најраспрострањенији технологија чинећи вјештачки камен из цемента, финог песка и воде. Да би то учинили, цемент и песак у омјеру од 3: 1 се темељно мешају како би се добила хомогена смеша. Боја се додаје у воду, помоћу које се добијена мешавина цементно-песка мешају до дебљине павлаке.

Облик који се претходно припреми попуњава се добијеним рјешењем. Да запечатимо формулу рјешења за један минут је неопходно легонько постукивать и встряхивать. Через 12 часов полученный искусственный камень извлекается из формы и на две недели оставляется для просушки и набора је неопходной прочности.

После екстракција камени облик се темељно опере сапуном и спреман је да попуни следећи вештачки камен.